畜産事業部の髙橋です。

前回に引き続き、工場見学のレポートをしていきたいと思います。

今回は、それぞれの工場でどのようにエサがつくられているかを

詳しく説明していくモ。

当社の工場は、主に3つのパートに分かれており、原料を微細に砕く加工を行う粉砕工場、原料を蒸気で加熱し押しつぶす加工を行う圧ペン工場、数種類の原料および加工された飼料を各種レシピで配合する混合工場で構成されます。

当社の工場は、主に3つのパートに分かれており、原料を微細に砕く加工を行う粉砕工場、原料を蒸気で加熱し押しつぶす加工を行う圧ペン工場、数種類の原料および加工された飼料を各種レシピで配合する混合工場で構成されます。

今回は、粉砕工場と圧ペン工場を紹介します。

まずは粉砕工場からです。

工場にトウモロコシや大麦、マイロといった原料が届くと、これらの原料はダンプアップされたトラックで切込口から1種類ごとに原料タンクに移動し、保管されます。続いて、原料はタンクから異物を取り除くセパレーターを通り、ハンマーミルと呼ばれる粉砕機にかけられ、粉末状になります。粉砕された原料は、送風機で吸い上げられ、再びタンクへ送られます。その後、紙袋やフレコンに詰められ、商品として倉庫に保管されます。

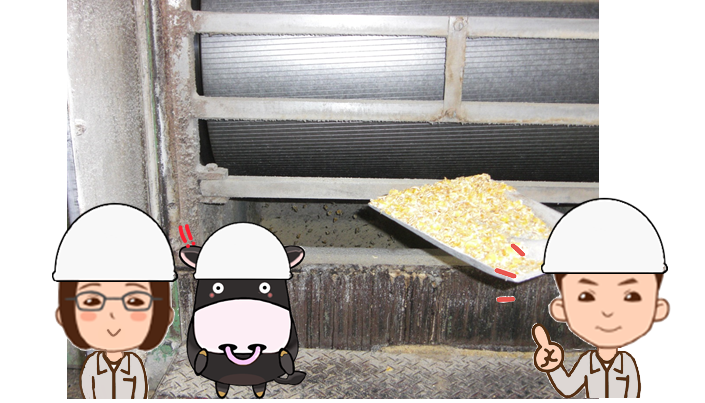

粉砕工場

原料がハンマーミルによって、あっという間に原型がわからないほどの微細な粉末になっていく様子を見て、「 丸ごと原料のままよりも、こうやって粉末状にしたほうが牛も食べやすいだろうな 」と改めて感じました。また、粉砕は次にお話しする圧ペンとは違い、原料を加熱せず、生のまま細かく砕く加工であるため、水分管理が難しいという話を聴き、製品から虫が沸かないように管理するため、あまり大量に製造し過ぎないよう調整していると聞きました。だから、商品の品質をより良く保持しているのだということが、実際に自分の目で見たことでよくわかりました。

原料がハンマーミルによって、あっという間に原型がわからないほどの微細な粉末になっていく様子を見て、「 丸ごと原料のままよりも、こうやって粉末状にしたほうが牛も食べやすいだろうな 」と改めて感じました。また、粉砕は次にお話しする圧ペンとは違い、原料を加熱せず、生のまま細かく砕く加工であるため、水分管理が難しいという話を聴き、製品から虫が沸かないように管理するため、あまり大量に製造し過ぎないよう調整していると聞きました。だから、商品の品質をより良く保持しているのだということが、実際に自分の目で見たことでよくわかりました。

次に、圧ペン工場についてです。

圧ペン工場は、原料がタンクからセパレーターを通る過程は粉砕工場と同様ですが、その後、原料は蒸気で加熱処理され、ロールで押しつぶされます。原料を押しつぶす2つのロールの幅を調節することで、中押し、薄押しなど、加工後の厚みも変えることができます。

圧ペン工場

粉砕工場とは違い加熱してからの加工となることは承知していたのですが、蒸気が立ち込めているクッカー室の熱気は想像をはるかに超えていました。機械の振動や音に注意を払い、異変の有無を確認し、大気の温度や湿度も考慮しつつ、朝方、昼間、夕方・・・と何度も蒸気量を測り調整している工場の方々に、尊敬の念を抱きました。

粉砕工場とは違い加熱してからの加工となることは承知していたのですが、蒸気が立ち込めているクッカー室の熱気は想像をはるかに超えていました。機械の振動や音に注意を払い、異変の有無を確認し、大気の温度や湿度も考慮しつつ、朝方、昼間、夕方・・・と何度も蒸気量を測り調整している工場の方々に、尊敬の念を抱きました。

さて、突然ですがここで質問です。

なぜ、粉砕加工ではなく、原料を加熱加工する必要があるのでしょうか?

そう言われてみれば・・・なんでだモ?? 難しい質問だモ。

両方おいしいのになぁ・・・。

―――答えは、牛が食べたときの、消化・吸収率の向上のためなのです。

圧ペンという加工自体は、原料( 想像しやすいので、トウモロコシとしましょう )を薄く押しつぶし、消化・吸収を効率よくするという目的のために行っているのです。

加熱処理を行うことで、トウモロコシ中のデンプン( 糖質 )がアルファ化( 分子構造の変化 )を起こすのです・・・と、いうと非常に分かりづらいと思うので言い方を変えると、加熱処理を行うことにより、トウモロコシが「柔らかく」「甘く」「消化しやすく」変化することなのです。

私たちもとうもろこしを食べるときは茹でたり、焼きとうもろこしにしたりと熱を加えた調理をしますよネ。

―――要は、牛の飼料も、私たちが普段食べている食べ物も、おおもとの考え方は一緒、ということですね。

―――要は、牛の飼料も、私たちが普段食べている食べ物も、おおもとの考え方は一緒、ということですね。

圧ペン加工とは、牛にとっての嗜好性を向上させ、効率的に育つような飼料を作るために欠かせない、重要な工程なのです。

そうか! おいしいさを引き出すためだけじゃなく、

消化のことも考えて加熱していたんだぁ。

おいしい訳だモ~!!

次回は、混合工場のお話です。